डाय कास्टिंग ही मेटल कास्टिंग प्रक्रिया आहे ज्यामध्ये वितळलेले धातू, विशेषत: ॲल्युमिनियम, जस्त किंवा मॅग्नेशियम सारख्या नॉन-फेरस मिश्रधातूला पुन्हा वापरता येण्याजोग्या स्टीलच्या साच्यात उच्च दाबाने इंजेक्शन दिले जाते, ज्याला डाय म्हणतात.डाय अंतिम उत्पादनाचा इच्छित आकार तयार करण्यासाठी डिझाइन केले आहे.

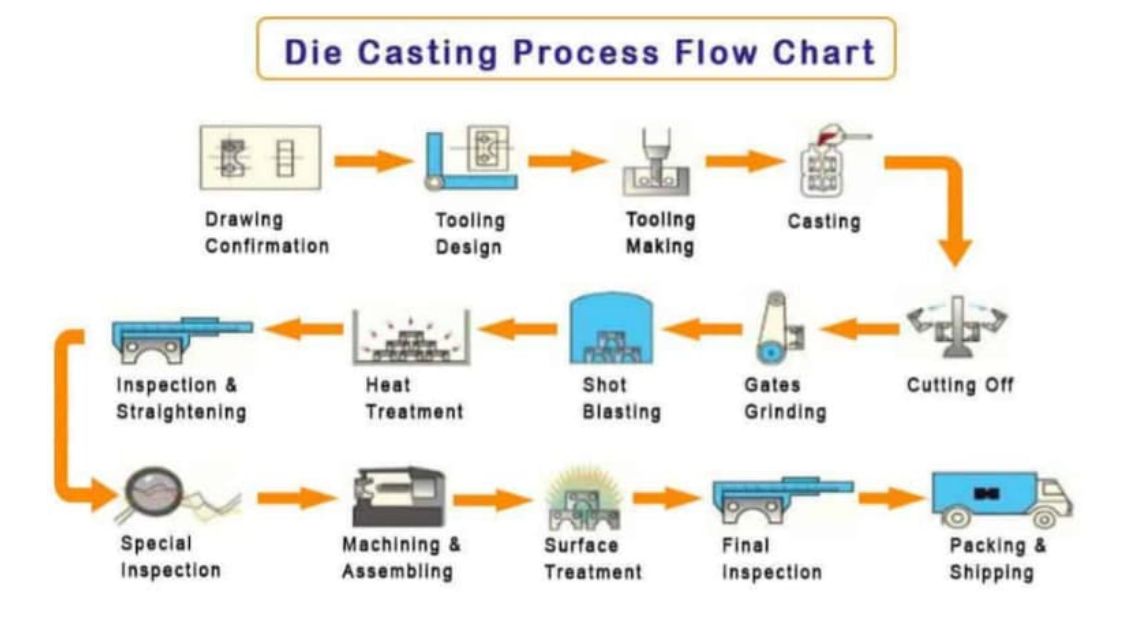

डाय कास्टिंगच्या प्रक्रियेचे टप्पे काय आहेत?

①डाय तयार करणे: डाई, ज्याला मोल्ड असेही म्हणतात, कास्टिंग प्रक्रियेसाठी तयार केले जाते.डायमध्ये दोन भाग असतात, स्थिर अर्धा (कव्हर डाय) आणि हलवता येण्याजोगा अर्धा (इजेक्टर डाय), जे अंतिम उत्पादनाचा इच्छित आकार तयार करतात.

②धातू वितळणे: निवडलेले नॉन-फेरस धातू, जसे की ॲल्युमिनियम, जस्त किंवा मॅग्नेशियम, उच्च तापमानात भट्टीत वितळले जाते.वितळलेली धातू कास्टिंगसाठी इच्छित तापमानापर्यंत पोहोचते.

③इंजेक्शन: वितळलेल्या धातूला उच्च दाबाने डायमध्ये इंजेक्शन दिले जाते.पिस्टन किंवा प्लंगर स्प्रू, रनर आणि गेट सिस्टमद्वारे वितळलेल्या धातूला डाय कॅव्हिटीमध्ये आणण्यास भाग पाडते.दबाव साचा पूर्णपणे भरण्यास आणि इच्छित आकार प्राप्त झाल्याचे सुनिश्चित करण्यास मदत करते.

④सॉलिडिफिकेशन: एकदा वितळलेल्या धातूला डाईमध्ये इंजेक्ट केल्यावर ते वेगाने थंड होते आणि डाई कॅव्हिटीमध्ये घट्ट होते.धातू एकसमान आणि दोषांशिवाय घट्ट होईल याची खात्री करण्यासाठी शीतकरण प्रक्रिया काळजीपूर्वक नियंत्रित केली जाते.

⑤इजेक्शन: धातू घट्ट झाल्यानंतर आणि पुरेशा प्रमाणात थंड झाल्यानंतर, डाय हाल्व्ह उघडले जातात आणि कास्टिंग, ज्याला डाय कास्टिंग असेही म्हणतात, डाय कॅव्हिटीमधून बाहेर काढले जाते.इजेक्शन पिन किंवा इजेक्टर प्लेट्स कास्टिंगला बाहेर ढकलण्यात मदत करतात.

⑥ ट्रिमिंग आणि फिनिशिंग: बाहेर काढलेल्या डाई कास्टिंगमध्ये त्याच्या कडाभोवती अतिरिक्त सामग्री असू शकते, ज्याला फ्लॅश म्हणून ओळखले जाते.अंतिम इच्छित आकार प्राप्त करण्यासाठी ही अतिरिक्त सामग्री कापली जाते.कास्टिंगची पृष्ठभाग आणि मितीय अचूकता सुधारण्यासाठी मशीनिंग, सँडिंग किंवा पॉलिशिंग यासारख्या अतिरिक्त फिनिशिंग प्रक्रिया केल्या जाऊ शकतात.

⑦पोस्ट-ट्रीटमेंट: विशिष्ट आवश्यकता आणि डाय कास्टिंगच्या वापरावर अवलंबून, उपचारानंतरच्या अतिरिक्त प्रक्रिया केल्या जाऊ शकतात.यामध्ये उष्मा उपचार, पृष्ठभाग कोटिंग, पेंटिंग किंवा कास्टिंगचे गुणधर्म किंवा देखावा वाढविण्यासाठी आवश्यक असलेल्या कोणत्याही परिष्करण प्रक्रियेचा समावेश असू शकतो.

वास्तविक परिस्थितीनुसार डाय कास्टिंग प्रक्रिया कशी निवडावी?

योग्य डाय कास्टिंग प्रक्रिया निवडणे वास्तविक परिस्थितीशी संबंधित अनेक घटक आणि विचारांवर अवलंबून असते.डाय कास्टिंग प्रक्रिया निवडताना विचारात घेण्यासाठी येथे काही प्रमुख मुद्दे आहेत:

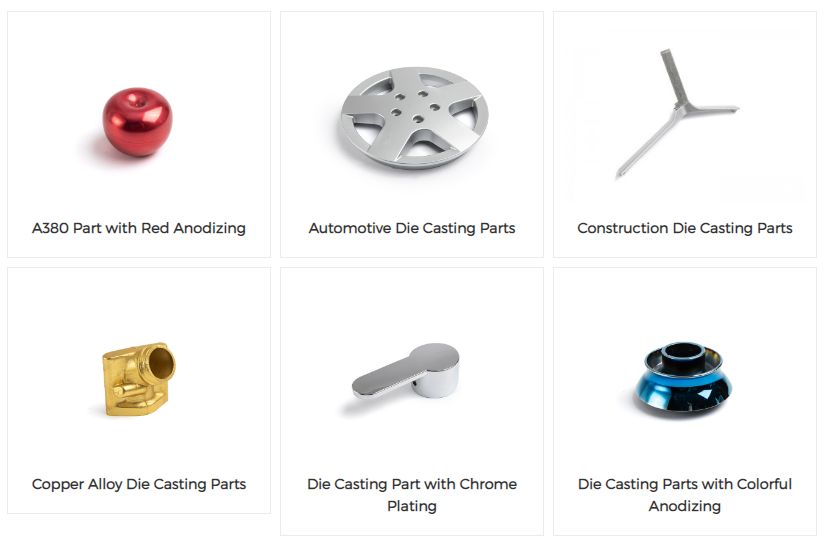

साहित्य:कास्टिंगसाठी वापरल्या जाणाऱ्या धातूचा किंवा मिश्रधातूचा प्रकार ओळखा.वेगवेगळ्या धातूंमध्ये वेगळे गुणधर्म आणि वैशिष्ट्ये असतात, जसे की वितळण्याचे तापमान, तरलता आणि संकोचन दर.भाग किंवा उत्पादनाच्या विशिष्ट आवश्यकता, जसे की ताकद, वजन, गंज प्रतिरोधकता आणि थर्मल चालकता विचारात घ्या आणि निवडलेल्या सामग्रीसाठी योग्य असलेली डाई कास्टिंग प्रक्रिया निवडा.

भागाची जटिलता:उत्पादित केल्या जाणाऱ्या भाग किंवा उत्पादनाच्या जटिलतेचे मूल्यांकन करा.त्यात गुंतागुंतीचे आकार, पातळ भिंती, अंडरकट किंवा जटिल अंतर्गत वैशिष्ट्ये आहेत का ते ठरवा.काही डाई कास्टिंग प्रक्रिया, जसे की हाय-प्रेशर डाय कास्टिंग (HPDC) किंवा मल्टी-स्लाइड डाय कास्टिंग, घट्ट सहनशीलतेसह जटिल भाग तयार करण्यासाठी अधिक योग्य आहेत, तर इतर साध्या डिझाइनसाठी अधिक योग्य असू शकतात.

उत्पादन खंड:आवश्यक उत्पादन खंड विचारात घ्या.डाई कास्टिंग प्रक्रियेचे उच्च-दाब डाई कास्टिंग (HPDC) मध्ये उच्च-वॉल्यूम उत्पादन आणि कमी-दाब डाय कास्टिंग (LPDC) किंवा कमी आवाजासाठी गुरुत्वाकर्षण डाय कास्टिंगमध्ये वर्गीकृत केले जाऊ शकते.HPDC सामान्यत: मोठ्या प्रमाणात उत्पादनासाठी अधिक कार्यक्षम आणि किफायतशीर आहे, तर LPDC आणि ग्रॅव्हिटी डाय कास्टिंग लहान उत्पादन चालण्यासाठी किंवा प्रोटोटाइपिंगसाठी अधिक योग्य आहेत.

पृष्ठभाग समाप्त आणि अचूकता:इच्छित पृष्ठभाग समाप्त आणि भागाच्या मितीय अचूकतेच्या आवश्यकतांचे मूल्यांकन करा.काही डाई कास्टिंग प्रक्रिया, जसे की स्क्विज कास्टिंग किंवा व्हॅक्यूम डाय कास्टिंग, पारंपारिक उच्च-दाब डाई कास्टिंगच्या तुलनेत सुधारित पृष्ठभाग पूर्ण आणि घट्ट सहनशीलता प्रदान करू शकतात.या प्रक्रियांना अपवादात्मक पृष्ठभाग गुळगुळीत किंवा अचूक परिमाण आवश्यक असलेल्या भागांसाठी प्राधान्य दिले जाऊ शकते.

साधने आणि उपकरणे:डाय कास्टिंग प्रक्रियेसाठी आवश्यक टूलिंग आणि उपकरणांच्या उपलब्धतेचे मूल्यांकन करा.काही प्रक्रियांसाठी विशेष यंत्रसामग्रीची आवश्यकता असू शकते, जसे की उच्च-दाब डाई कास्टिंग मशीन किंवा कमी-दाब कास्टिंग सिस्टम.निवडलेल्या प्रक्रियेसाठी आवश्यक साधने आणि उपकरणे मिळविण्याची किंवा बदलण्याची किंमत, लीड वेळ आणि व्यवहार्यता विचारात घ्या.

किंमत आणि कार्यक्षमता:डाय कास्टिंग प्रक्रियेची एकूण किंमत-प्रभावीता आणि कार्यक्षमतेचे मूल्यांकन करा.भौतिक खर्च, टूलींग खर्च, उत्पादन चक्र वेळ, ऊर्जा वापर आणि कामगार आवश्यकता यासारख्या घटकांचा विचार करा.विशिष्ट उत्पादन आवश्यकतांसाठी सर्वात किफायतशीर पर्याय निर्धारित करण्यासाठी विविध प्रक्रियांचे फायदे आणि मर्यादांची तुलना करा.

कौशल्य आणि अनुभव:तुमच्या संस्थेमध्ये किंवा डाय कास्टिंग पुरवठादारांकडून उपलब्ध असलेले कौशल्य आणि अनुभव विचारात घ्या.काही प्रक्रियांना विशेष ज्ञान, कौशल्ये आणि उपकरणे सेटअपची आवश्यकता असू शकते.निवडलेल्या डाय कास्टिंग प्रक्रियेची यशस्वी अंमलबजावणी सुनिश्चित करण्यासाठी आपल्या कार्यसंघाच्या किंवा संभाव्य भागीदारांच्या क्षमता आणि अनुभवाचे मूल्यांकन करा.

या घटकांचा काळजीपूर्वक विचार करून आणि क्षेत्रातील तज्ञांशी सल्लामसलत करून, तुम्ही एक माहितीपूर्ण निर्णय घेऊ शकता आणि तुमच्या विशिष्ट परिस्थितीसाठी सर्वात योग्य डाय कास्टिंग प्रक्रिया निवडू शकता.

क्षियामेन रुईचेंगचा सल्ला घेण्यासाठी अशा मजबूत पुरवठादाराचे स्वागत आहे, तुम्हाला व्यावसायिक सल्ला मिळेल!

पोस्ट वेळ: फेब्रुवारी-05-2024